Dans un atelier ou une usine, la maintenance ne pardonne pas. Un arrêt machine, un audit surprise, une pièce qu’on ne trouve pas… et c’est tout le planning qui déraille. Pourtant, sur le terrain, beaucoup bricolent encore avec Excel, des mails, des post-its, et un logiciel maison que plus personne ne comprend.

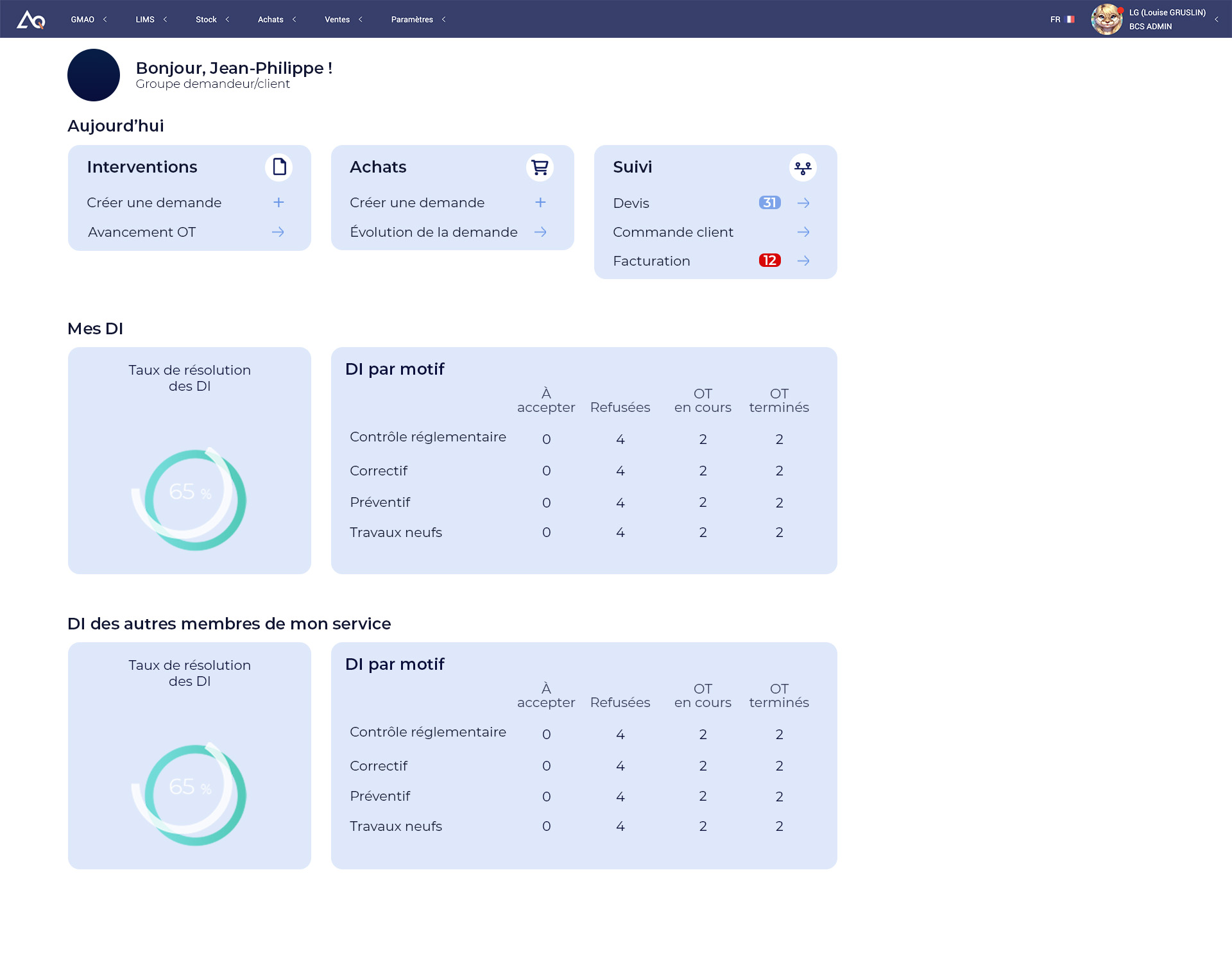

AQ Manager, c’est la GMAO qui prend ça à bras-le-corps. Pas une appli gadget avec trois tickets et un joli dashboard, mais un outil taillé pour les vraies contraintes : pannes imprévues, sous-traitants à gérer, contrôles réglementaires, parc machines à suivre au millimètre.

👉 On l’a testé en conditions réelles. Voici ce que permet concrètement AQ Manager quand il faut reprendre le contrôle de la maintenance, sans rajouter de complexité.

Gestion des équipements & actifs : la base qui change vraiment le quotidien

Dans beaucoup de GMAO, la fiche équipement est tellement lourde que personne ne la met à jour. Dans AQ Manager, c’est l’inverse : on sent que ça a été pensé pour les équipes terrain, pas pour cocher des cases.

Une fiche utile (pas un formulaire)

Quand un technicien ouvre une machine, il voit immédiatement :

- où elle se trouve ;

- ses caractéristiques clés ;

- les docs et photos ;

- l’historique clair des pannes et interventions.

👉 Plus de temps perdu à chercher une info dans un dossier réseau ou à appeler “celui qui sait”.

Une arbo terrain, pas théorique

L’outil reprend la réalité du site : site → zone → ligne → machine → sous-ensemble.

Personne ne se perd, tout le monde retrouve sa logique habituelle.

Et ça facilite l’adoption, tout simplement.

Un historique qui aide à décider

En ouvrant un équipement, on voit tout de suite :

- les interventions répétitives ;

- les dérives ;

- les pièces souvent changées.

Pas besoin d’Excel pour comprendre où part le temps de maintenance : les signaux apparaissent naturellement.

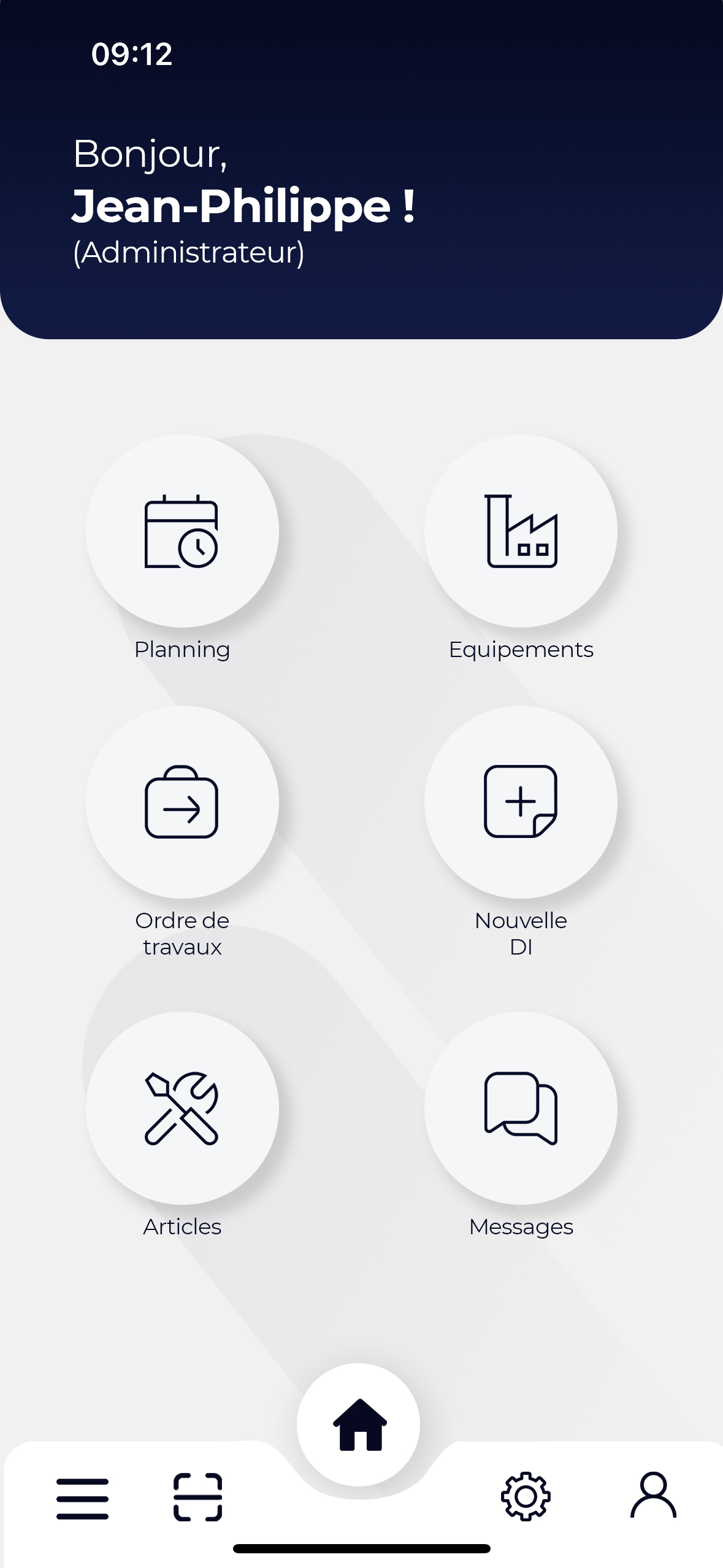

Le mobile comme accélérateur

Sur le terrain, un scan de QR code suffit pour afficher la fiche, les docs et les interventions passées. Les équipes ont enfin l’info au moment où elles en ont besoin, sans détour par le bureau.

💡Ce qu’on retient : AQ Manager réussit ce que la plupart des GMAO ratent : une base équipements à la fois simple, fiable et réellement utilisée.

Maintenance préventive & contrôles réglementaires : un planning qui ressemble enfin à la réalité

Dans beaucoup d’entreprises, le préventif existe… dans un tableur oublié. Avec AQ Manager, il devient un vrai planning opérationnel, que l’équipe suit réellement.

Créer un préventif sans y passer la matinée

On choisit l’équipement, la fréquence (temps ou compteur), les compétences nécessaires et les pièces à prévoir. En 5 minutes, c’est fait.

Et surtout : le planning se génère automatiquement, sans bricolage.

Voir ce qui va tomber - et ce qui risque de coincer

Le module affiche clairement :

- ce qui est en retard ;

- ce qui arrive bientôt ;

- ce qui dépasse la capacité de l’équipe ;

- ce qui peut bloquer une ligne.

On ne devine plus la charge préventive : on la voit.

Et ça change la façon d’organiser la semaine.

Les contrôles réglementaires ne passent plus entre les mailles

Levage, extincteurs, installations électriques, gaz, machines dangereuses…

Chaque obligation crée :

- une tâche ;

- une date limite ;

- un document associé ;

- une trace exploitable en audit.

Oubliez les rappels Outlook et les post-its sur l’écran.

Le mobile rend le préventif actionnable

Le technicien ouvre sa tournée du jour, coche les contrôles, ajoute une photo, un relevé compteur. Tout se met à jour automatiquement.

💡 Ce qu’on retient : AQ Manager transforme un préventif théorique en planning réel, suivi et actionnable.

Interventions & bons de travail : un suivi qui colle enfin au terrain

C’est souvent ici que les GMAO s’effondrent : trop de champs, trop de clics, et au final… des interventions mal renseignées. Avec AQ Manager, on sent que le module a été pensé pour être utilisé en vrai, pas pour produire un rapport PDF parfait.

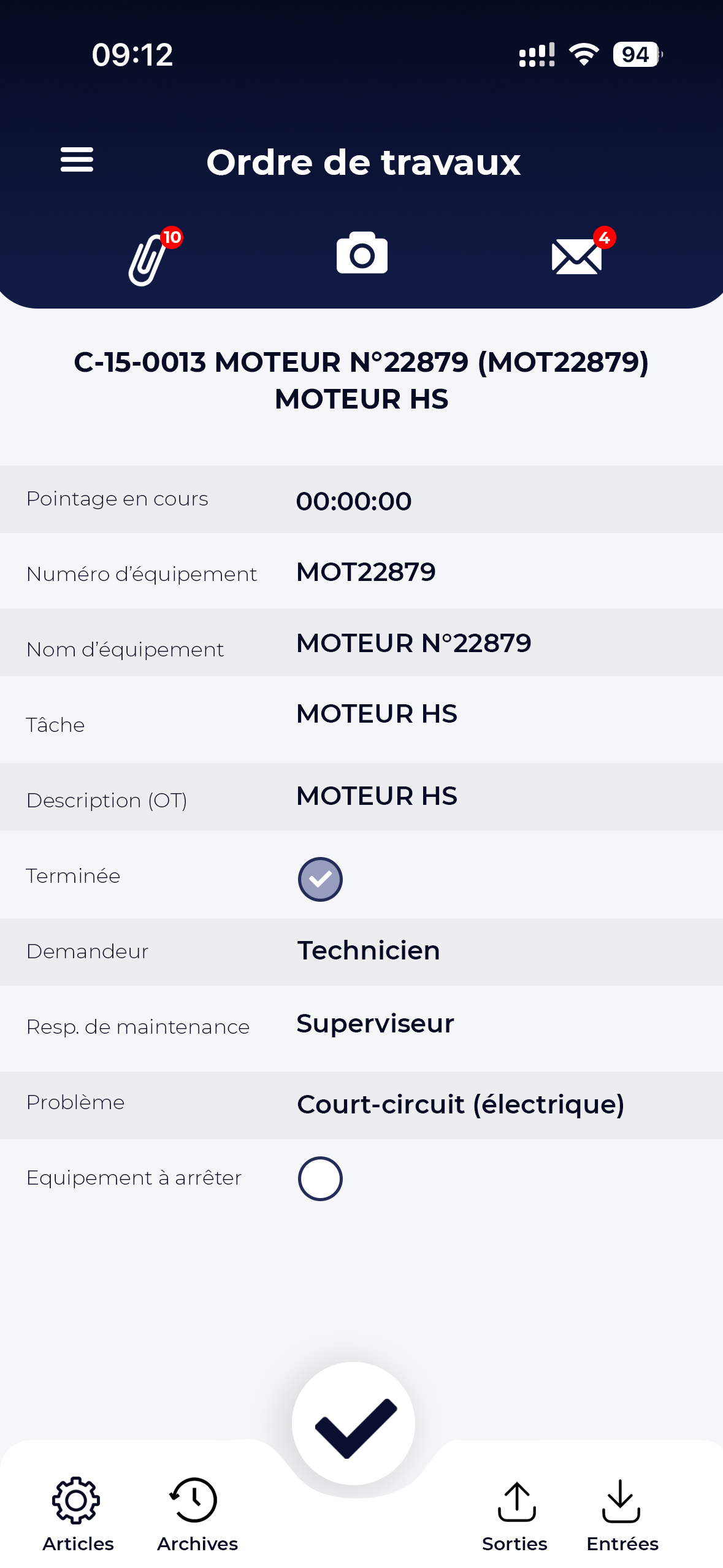

Créer une intervention en quelques secondes

On sélectionne l’équipement, le type d’intervention, le technicien, la priorité et les pièces nécessaires. Pas de surcharge, pas de jargon : on peut créer un BT en 15 secondes.

👉 L’équipe joue le jeu, et la base devient fiable.

Des bons de travail compréhensibles

Chaque BT affiche :

- les actions attendues ;

- les consignes ;

- les pièces ;

- les docs ou photos.

Le technicien arrive sur site en sachant quoi faire, sans appel au responsable pour confirmer.

Une clôture rapide et précise

Sur mobile, il peut :

- ajouter photos avant/après ;

- noter le temps passé ;

- cocher les actions effectuées ;

- signaler une anomalie.

C’est fluide, pas administratif.

Du coup, les données sont vraies, pas remplies à l’arrache.

Un historique technique enfin exploitable

Dès que l’intervention est clôturée, tout remonte sur la machine.

Pour préparer un audit, une analyse de dérive ou un budget, on a enfin les bonnes données.

💡Ce qu’on retient : Un module intervention qui reflète la réalité du terrain - pas une version théorique.

Magasin & stocks : enfin une vision claire (et exploitable) des pièces

Le stock, c’est souvent le point noir des services maintenance : pièces introuvables, références en doublon, commandes tardives, urgences qui coûtent cher. Avec AQ Manager, le magasin devient enfin pilotable au lieu d’être subi.

Une gestion de stock pensée pour la maintenance

Chaque pièce peut être rattachée :

- à un équipement ;

- à une intervention ;

- à un fournisseur ;

- à un niveau de stock mini/maxi.

👉 On sait où va chaque pièce et pourquoi.

Le mouvement des pièces est automatique

Quand un technicien clôture un BT et indique les pièces utilisées, le stock se met à jour tout seul. Plus d’erreurs de carnet, plus de “on aurait dû enregistrer mais on a oublié”.

Les seuils d’alerte évitent les urgences coûteuses

Dès qu’un stock mini est dépassé, AQ Manager déclenche une alerte.

Le responsable magasin n’attend plus la prochaine panne pour découvrir qu’il manque la pièce.

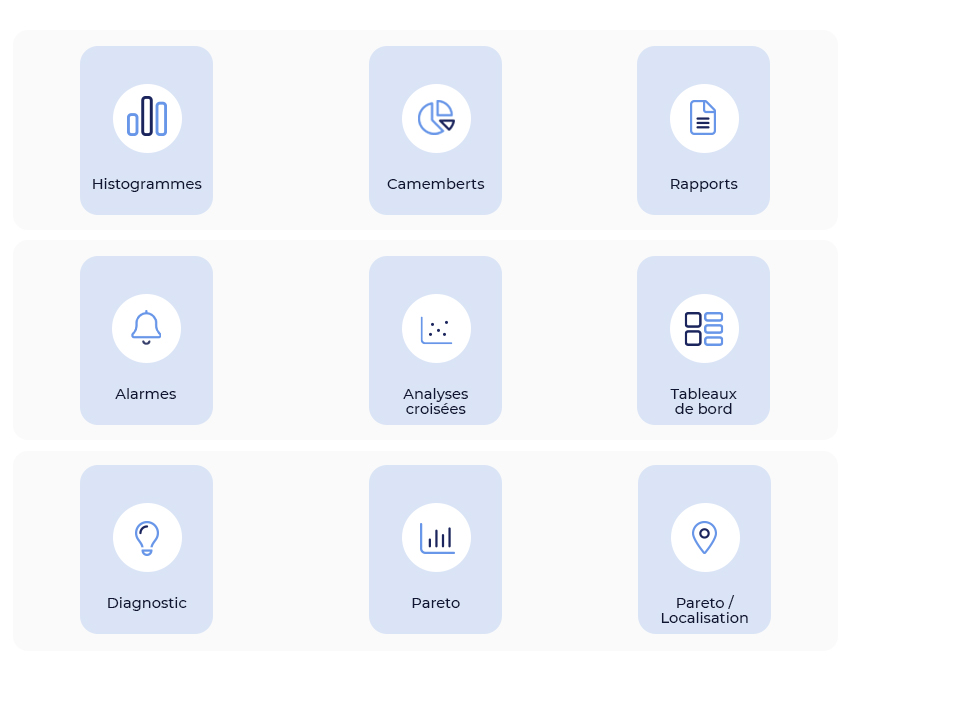

Une vraie visibilité sur les consommations

En quelques clics, on voit :

- les pièces les plus utilisées ;

- celles qui génèrent des coûts récurrents ;

- celles qu’il faudrait standardiser.

C’est typiquement le genre d’analyse impossible à faire proprement sans GMAO… et pourtant déterminante pour réduire les coûts.

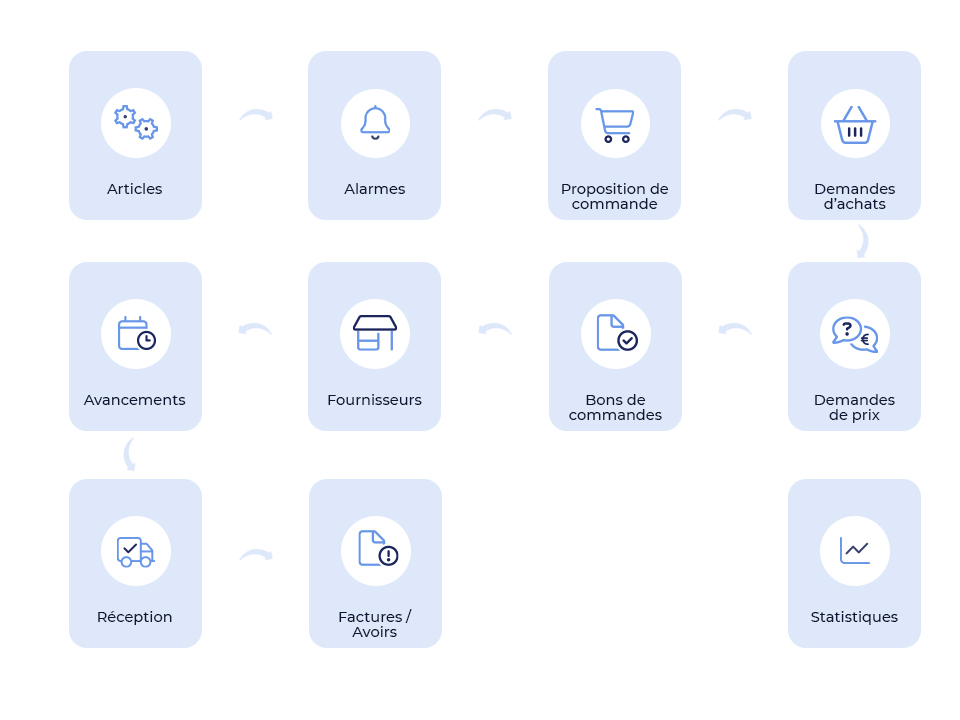

Commandes simplifiées

Le module achat permet de déclencher un devis ou une commande directement depuis le besoin identifié.

💡 Ce qu’on retient : Le stock devient pilotable : mouvements fiables, seuils d’alerte, pièces rattachées aux machines et aux interventions.

Sous-traitants & contrats : enfin une gestion carrée (et vérifiable)

Dans beaucoup d’entreprises, la gestion des sous-traitants repose sur des mails, des PDF dispersés et des rappels Outlook. Résultat : interventions oubliées, contrôles en retard, tarifs flous. Avec AQ Manager, tout est cadré et traçable.

Une vision claire de qui fait quoi

Pour chaque équipement ou famille d’équipements, on peut associer :

- le sous-traitant concerné ;

- le type d’intervention ;

- les fréquences ;

- les documents contractuels.

👉 L’équipe sait immédiatement qui appeler, et pour quoi.

Des interventions planifiées… et vraiment suivies

Les interventions sous-traitées intègrent automatiquement :

- une date prévue ;

- un ordre de travail ;

- une validation attendue.

Quand la prestation est réalisée, on clôture, on ajoute le rapport, les photos, les points sensibles. Les prestations “faites mais jamais tracées”, c’est terminé.

Les contrats ne tombent plus dans l’oubli

AQ Manager suit :

- les dates d’échéance ;

- les renouvellements ;

- les niveaux de service ;

- les coûts.

Les responsables maintenance peuvent enfin vérifier si un contrat est utile, s’il est respecté, et s’il doit être renégocié.

Un audit facilité

En cas d’audit sécurité, qualité ou réglementaire, tout est disponible au même endroit.

Plus besoin de reconstruire l’historique en urgence.

💡Ce qu’on retient : Les sous-traitants sont cadrés, les interventions suivies, les contrats maîtrisés. AQ Manager évite les oublis, les litiges et les renégociations à l’aveugle.

Verdict : AQ Manager, une GMAO qui tient debout sur le terrain

Après test, ce qui ressort surtout, c’est la cohérence de l’outil.

AQ Manager ne surcharge pas l’utilisateur : il structure, il clarifie, il simplifie. Et pour une équipe maintenance, c’est souvent ce qu’il manque le plus.

On gagne rapidement trois choses essentielles :

- La visibilité : on sait ce qui se passe, ce qui va tomber, ce qui bloque.

- La fiabilité : les données sont propres, complètes, utilisables.

- La fluidité : les techniciens jouent le jeu, parce que l’outil n’est pas une contrainte.

👉 Si vous voulez une GMAO qui correspond à la réalité du terrain plutôt qu’à des schémas PowerPoint, AQ Manager fait partie des meilleures options.